所谓“GANKOMONO”是一种考究。所谓考究,是着眼于自己能够认同的目标,不断努力的态度。

人们将具有这种考究精神的人称为“GANKOMONO”。

跨越地区和不同职业的限制,我们采访了这些“GANKOMONO”对工作的考究。

现场综合实力打造“电装品质”。 致力于全球同一品质,进一步提高改善能力。

2007年在江苏省常州市设立的电装(常州)燃油喷射系统有限公司,主要生产制造柴油汽车用燃料喷射装置“电控共轨燃油喷射系统”,以令人自豪和受到世人称赞的优质产品,缔造了“电装品质”。其优质是如何实现的呢?我们采访了创造这一卓越品质的“GANKOMONO”团队,对他们实现优质的过程有了深入的了解。

团队 电装(常州)

2007年,由日本株式会社电装出资100%设立了电装(常州)燃油喷射系统有限公司,生产采用高压、高精度控制燃料喷射的“电控共轨燃油喷射系统”,对柴油发动机的低油耗以及环境保护作出了巨大贡献。

是如何实现了具有竞争力的“品质”呢?

实行自动化之前能做的都要做到,不轻易实行自动化。

“电控共轨燃油喷射系统”是将吸出的燃油高压化后进行储存,通过电控喷射装置在准确时间将定量燃油喷射到燃烧室的燃料喷射装置。制造这个装置的是电装(常州)燃油喷射系统有限公司。其图纸是微米单位,组装高精度零件,需要实现对应高压的高强度和高精确度技术毋庸置疑。但是不难想象,要完成提高品质实现量产还有许多要解决的课题。

首先,要明确品质的要求是什么,制造部的早川成人顾问这样说道。

“品质就是制造让客户100%满意的产品。再进一步说的话,就是客户从工厂预处理工序一直看到后处理工序的生产过程。1个零件流水到下一工序都是提高满意度的生产过程=消灭产品缺陷。这样生产出来的产品就是制造品质。再补充一下,必须要具有既满足客户的要求又可在控制成本的同时为客户提供优质产品的竞争能力”。

5m步行时间3.5秒。用滚动球体可获得厂内移动最佳速度的装置。

5m步行时间3.5秒。用滚动球体可获得厂内移动最佳速度的装置。那么这样的品质实际上是怎样产生的呢?作为对质量的追求,应该首推“改进现场效率”,所以,首先介绍从开发设计到量产过程的改进,再对量产生产现场的改善进行说明。品质保证部的三浦裕介部长和生产技术本部的内田幸助副部长进行了如下说明。

“从产品设计到量产的生产线组装,都在日本的母工厂进行。在日本,为了对需要进行改善的地方马上就可以动手改良,按工程步骤组装生产线,使生产过程更加完善。在此阶段,确保电装品质的关键就是确立技术和工艺流程,并使之明确化和固定化,用以保障全球同一品质。在此基础上,将稳定运转的生产线移植到海外进行推广”。

与零件供给同步效率的生产线。

与零件供给同步效率的生产线。然而,只是把与日本同样的设备和生产线全部照搬过来,大量投入资金,是不能在中国发挥自身强项,制造出具有竞争力产品的。出现了这样的问题,才是显示我们真正实力与本领的时候。

“根据厂商不同,也有引进自动化生产线之后立即开始量产的。确实,也许引进与日本同样的流程和设备容易进行管理,但事实上很大程度不能最大限度有效利用当地的强项。所以,我们没有轻易实行自动化,而是在实行自动化之前做好能做的、应该做的工作”。

具体做法是“改善动作”,改善现场作业人员的操作动作。在查明作业现场作业人员操作时必要动作的同时,找出如何能减少操作时不必要的动作上,确实下了很多功夫。如果作业者进行重、远、复杂作业的话,难免导致对品质意识变淡薄。此时如果进行改善动作,可以使作业者保持高度的品质意识进行作业。包括这些,我们采取了将突破重点放在如何能以更高效率进行人工操作上,进而在需要进一步提高生产率时引进自动化的方法。

“掌握好动线,可以完成最低限度的动作。这样实行自动化后,机器人的动作范围也在最低限度以内。有些场合,不同的物品,只有人的眼睛才会发现其异常情况,也有搭载能避免漏洞发生的图像感应装置的生产线。这样一面可控制质量一面可不完全依靠自动化,构建高效率的人工作业生产线”。

以现场人员发出声音来确认正在做的工作,追求作业细节的正确性。

以现场人员发出声音来确认正在做的工作,追求作业细节的正确性。电装进行“EF活动”( EF=Excellent Factory),这是一个在全球开展的活动,在各个工厂各自的岗位上,以车间为单位全体员工每天进行富有成效的改进,并使之明确化意识化,付诸实践。以“现场为主导”改进产品,体现出惊人的“现场力量”。当实际到工厂观看时,随处可以发现这些改进的效果。比如,以前要通过行走来移动产品,但现在,这个生产线原地就可完成。为此,作业动作范围、距离和行程要最佳化。为能更加流畅作业开动脑筋设计了合理的布局。将装有必要工具和小零件的盒子和托盘整理到闭眼都可以拿得到的程度。

一个主要产品的组装生产线,为了准确无误地取出零件,就要在零件仓上想办法,布局的构成也要考虑到作业姿势。实际上,过去作业循环时间是78秒,现在是48秒,电装追求以减少每秒为目标。

合理化厂内布局。

合理化厂内布局。还有来自操作员工改进方案的自制生产线。首先,用纸箱板做成模拟生产线,亲自验证安全、品质和操作性后,进一步对各环节进行改进,最后定制生产线。

“不依赖他人建立的生产线,重要的是倾注了我们的智慧和勤奋的努力,其中也体现出责任、工作以及我们对产品的感情,所以才能有好的成果”(早川先生)

通过总汇报表进行管理也是重点之一,以1天1张总报表做成以1个月为单位的汇总图,不论去哪个工序,图表化的曲线图都能历历在目。

“通过点线参差不齐的显示,自己的生产线的现状能够一目了然。因此,什么是应该优先采取对策的,或者,怎样才能提高业绩一看就能了如指掌”。我们也十分注重让班长亲自制作汇总图表,通过这种方法确实增强了品质意识”。(三浦先生)

各不同交货地点摆放不同规格的零部件,有利于学习和确认。

各不同交货地点摆放不同规格的零部件,有利于学习和确认。 “保证品质的基础是人,所以,如何构建培养人才机制呢?我们进行了针对各种技术职位的能力培训,十分注重意识的渗透。为此,我们3年前开始举办班长会,将各生产线的班长集中在一起讨论以提高质量为课题,尝试通过团队配合解决质量问题”。负责人才培养的综合管理部的张沁芳副部长这样说道。电装的品质是由纵线和横线细致周密打造出来的。彻底揭示了制造原理,推进全体员工参加现场主导改进中,蕴藏着惊人的动力和力量。“如果只顾眼前的改进或单纯的自动化,就容易忽视了根本。我们认为,不断积累自身的改进,构建牢不可破的基础是最重要的”(早川先生)

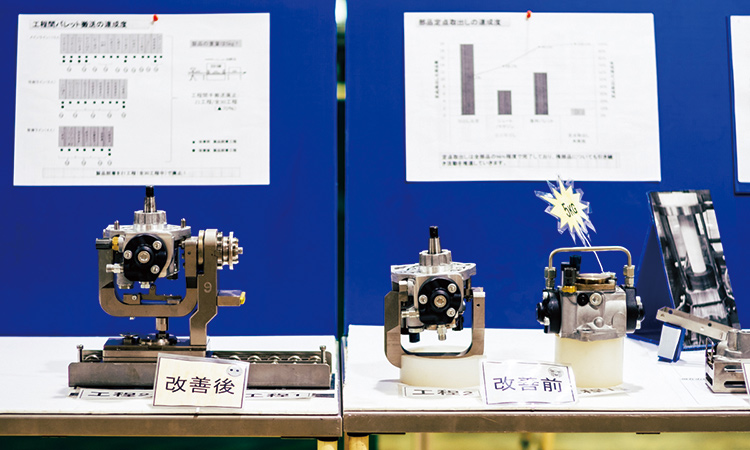

展示改进前和改进后的燃料喷射泵组装线。改进了工序之间托盘搬运和定点零部件的供给。

展示改进前和改进后的燃料喷射泵组装线。改进了工序之间托盘搬运和定点零部件的供给。